CVD技術開発の始まり

飛行機のコックピットの

ガラスの曇り止めから始まった

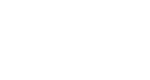

1940年前後、プロペラ機の飛行機開発が各国で精力的に行われていた。開発にあたっての大きな課題の一つが、操縦席のガラスが曇ることだった。パイロットにとってコックピットのガラスの曇りは致命的となる。この課題を解決するために、当時のリビー・オーウェンス・フォード(LOF)社(現Pilkington North America Inc.)は、先進のガラスメーカーとして曇りにくいガラスの開発を進めていた。その研究成果として生まれたのが、ガラスに酸化錫をコーティングするという画期的な技術だった。酸化錫に通電することで発熱させ、ガラスの曇りを防ぐもので、1942年に特許登録された。

CVD(Chemical Vapor Deposition:

化学気相成長)法とは

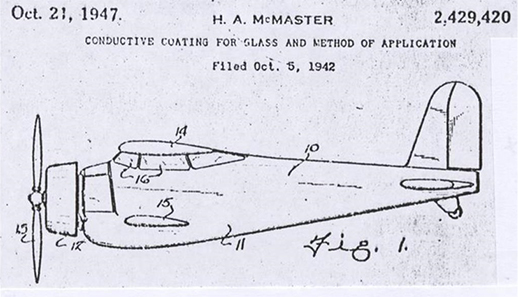

ガラスへの成膜の方法として、世界的にいろいろなアプローチが行われた。CVD法は複数のガスをガラス表面に導入し、エネルギーを加えることにより化学反応を起こして成膜する方法で、当社では、熱エネルギーを活用したいわゆる熱CVDに取り組んだ。技法としては他の成膜法と比べると簡便で安価な技法である。

CVD法によるITO並みの低抵抗膜開発

1940年頃より、ガラスへの成膜には、世界的に様々なチャレンジが行われ、真空蒸着法やスパッタ法、CVD法などが開発された。真空蒸着法による酸化インジウムスズ(ITO)膜生成は、低抵抗性で電導性が高かったが、インジウムは高価で安定供給に問題があり、脆弱なため曲げ耐性がないとう欠点もあった。そのため、真空蒸着法より安価な成膜技術の開発が望まれていた。

こうした環境下で1970年代末に、当社の研究開発部門で、インジウムを使わずITO並みの低抵抗性をもつ常圧でのCVD法による膜開発にチャレンジする研究がスタートした。

CVD法による成膜のための実験装置の開発

当社では生成膜の導電性を高めるためには、成膜(コーティング)が重要と考えた。現有設備では実験の実施が困難なため、初めに成膜条件を自由に変更できる実験設備の開発に取り組んだ。

1980年に実験装置が完成したものの、実験を繰り返しても電気抵抗値を下げることができなかった。そうした中、当社の担当者は、来日していた米国の研究者の講演で、彼らが独自のガス分離コーターでガスを導入していることを知った。彼らの製法に関する情報を入手し、当社の実験装置に適用したが、電気抵抗値をどうしても下げることができなかった。

様々な試行錯誤を繰り返す中、ようやくCVD条件に相違があるということに気付き、ついに目標とする導電率(10-4Ωcm)を得ることができたが、それまでに開発開始から5年の歳月を費やすこととなった。

薄膜型太陽電池需要の高まりと

事業の本格化

1980年前後は薄膜型太陽電池への注目が非常に高まっていた。米国のある企業からの要請で、1982年に、当社で作製できていた10cm角のサンプルの提供を行った。1か月ほどすると、突然15㎝角1000枚というオーダーが入った。15㎝角の製造に成功し、その納品を行うと、今度は30cm角のオーダーが入った。 このサイズでは研究所の設備では対応できないため、経営陣は薄膜型太陽電池市場の拡大を予測し、相模原工場に製造設備の建設を決定した。ところが当時は、当社はコーティング技術の開発に注力している段階で、連続して硝子を流してコーティングする生産技術は持っていなかった。経営陣と開発チームは自社でその設備を開発していたのでは間に合わないと判断し、すでに実績のある太陽電池用基板ガラスの製造設備を導入する決断を下した。

相模原工場への設備の導入と事業の本格化

導入契約を済ませ、1985年に相模原工場への同設備の導入を行った。当社では1980年から繰り返し行った実験でコーターの改良を重ね、独自の優れた構造をとっていた。導入した製造設備に当社のコーターを設置して改造を行うことで、顧客の要求を満たす性能と膜厚の製品を生み出すことに成功した。これにより、1979年から6年間にわたって費やされた技術的開発の努力はついに花開くこととなった。

1986年、生産体制が整い、NSGのCVD法による幅広コーティング技術を用いた製品開発が本格的にスタートした。新たな顧客から、電卓用SnO2基盤の供給のオファーが寄せられ、将来的に60㎝ x 120cmのサイズに拡大したいとの要望があった。これらの製品を生産するための設備開発や改修で、当社の関係者は多忙を極めた。

しかしながら量産を始めると生産ラインで様々な問題が発生した。それらの問題を各担当者の努力で一つずつ解決した結果、当社は計画に沿った生産ができるようになり、電卓用SnO2ガラスビジネスも徐々に拡大していった。

オンラインCVD設備の導入と

事業の拡大

オンラインCVD設備の導入決定

米国PLK担当者達

(米国PLK社で)

1994年になると、当社の経営陣から、米国ピルキントン社(以下PLK社、旧LOF社)のオンラインCVD法のライセンスを導入する方針が打ち出された。相模原工場では、窯から出てきて切断されたガラスを再加熱しSnO2膜形成をしていたが、オンラインCVD法では、フロートバスの中でまだ熱いガラスにCVDコーティングして膜形成を行うため、オンラインCVD法と呼ばれた。この製造プロセスを持っている企業は国内では1社もなかった。オンラインでコーティングすることができれば、プロセスの省力化を図れるとともに、より強い膜形成が可能となる。 当時PLK社がこの技術開発をしており、同社に技術ライセンスの交渉を行ったが、よい回答は得られなかった。その後もこの技術導入をあきらめず、1997年に、当社はPLK社とのトップ会談でライセンスの合意を取り付けることができた。

これを受けて社内にオンラインCVD導入チームが結成され、チームは1998年に米国PLK社オタワ工場の視察を行った。米国PLK社は製作中の最新のCVD設備を導入することを当社に提案した。様々な議論を重ねた結果、当社では経営会議でこの導入が承認された。

千葉工場へのオンラインCVDの導入

大板の太陽電池用基板ガラスの生産には、既存の生産設備の性能の改善を要するため、オンライン開発に長けていた千葉工場1号窯へ導入することが計画された。フロートバスの中でトラブルがあるとそのラインの製造そのものを止めなければならないという大きなリスクがあるため、当初は、フロートバスの中にCVD装置を入れることに抵抗を感じている従業員も多かった。しかし新たな市場で競争力をもって事業を展開していくためには、リスクをとって新たな取り組みをしていかなければならないという経営陣の決断により、1998年に、予定通りオンラインCVD設備が千葉工場に導入された。

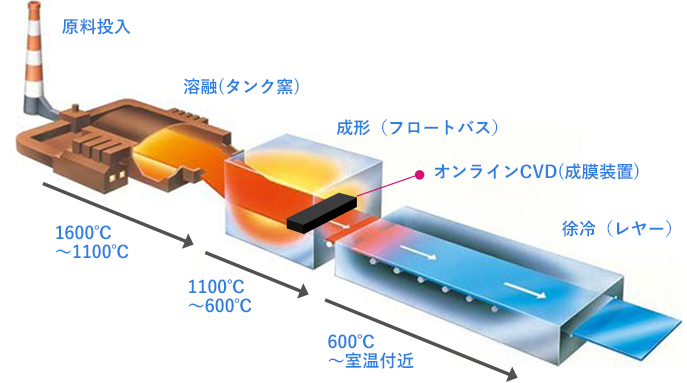

【フロート板ガラスラインとCVD】

困難な条件へのチャレンジ

千葉工場のオンラインCVD設備の稼働が始まり、当時オファーがあった企業向け製品の試作を開始した。初期の試作品では透過率の向上という困難な課題があったが、品質工学によりCVDガス条件とSnO2膜吸収の間の要因を制御することで依頼されたスペックを達成することに成功し、1999年に製品の納入を開始した。

両社は太陽電池に大きな夢と将来性を感じていたこともあり、協働して高性能太陽電池開発に取り掛かった。薄膜太陽電池製造の技術的課題として、透過率の向上、反射率の低減、SnO2膜表面の最適形状化があったが、両社の研究開発力をもちよることでこれらの条件を解決し、高品質な製品の量産が可能となった。

【世界5ヵ国、6工場で展開】

現在の状況と今後の展開

2006年にNSGはPLK社と合併してNSGグループとなり、オンラインCVD設備は、現在、千葉工場のみならず、世界5か国6工場で展開し、各地の様々な需要に応えることのできる体制をとっている。

オンラインCVD法で生産したガラスは、太陽電池向け以外にも、Low-Eガラスとして真空ガラス「スペーシア®」やLow-E複層ガラス「ペアマルチスーパー®」等のガラスに使用され、建築用としてビル、マンション、住宅など、さまざまな用途に使用されている。また、透明導電膜(TCO)付ガラス「NSG TEC™」は、冷蔵ショーケースやタッチパネル等、商業用途で幅広く利用が行われている。

環境問題は、グローバルにさらに重要性が増しており、NSGグループが製造する太陽電池向けガラスや省エネに貢献するガラス製品群は、今後もより一層利用が拡大することが期待されている。

当社はたゆまずCVD法による開発を重ねており、2018年1月に0.7mmガラスへのCVD膜の成膜に成功した。オンラインCVD法による膜形成により、さらに生活や環境に貢献する幅広い製品への展開を目指している。