自動車用ガラス製造の革新

自動車用ガラスの製造は、1970年代には吊り下げ式で行われていたため、ガラスに吊り下げ跡がつくことが避けられなかった。また、1975年頃、日本ではオイルショックにより、省エネ車の需要が高まり、ガラスの軽量化と空力特性の向上が求められた。当社では、吊り下げ跡問題を解決し、次第に高度化する自動車用ガラスの製造要請に対応するために、吊り下げずに水平にガラスを流し、ワンステージで成形・強化する「水平強化工法」を開発した。この工法は自社独自のものであることから、Nippon Sheet Glass Horizontal Press(NHP)と名付け、1985年に、舞鶴工場に実用炉を設置した。

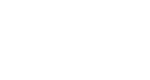

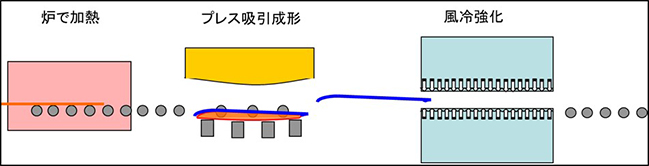

従来の製法では、プレス成形と強化を入れるための急冷を2段階で行っているため、ガラスの温度が下がりガラスを薄くすることに限界があった。この製法では、ワンステージでプレスから急冷まで行うため、薄板化が可能になった。その後ピルキントン社と開発をコラボすることで、プレス成型前の予備曲げ技術の追加による深曲げガラスへの対応及びプレス成型時に吸引成形も加えることにより曲げの多様化に対応出来るようになった。

開発のチャレンジと

舞鶴工場への1号基設置

当社は、1970年代後半に、吊り下げ工法の問題を解決するためには水平にガラスを流すしかないと考え、1981年7月に自社開発する基本構想を固め、1982年7月に川崎工場に実験開発用のNHP-D(development)を設置した。

同工場で2年間にわたり実験とプロセスの改良を繰り返した結果、水平工法で所期の結果が得られることが確認できたことから、1984年10月にNHPを本設置することを決定し、1985年8月、舞鶴工場で「水平式ワンステージ法」による実用炉NHP-1が完成した。

NHPは、プレス成形でありながらワンステージで強化まで行う効率のよい製法でNSG製品の品質向上と供給に大きく貢献した。このラインは浅曲げ専用炉として開発されたが、その後改造により深曲げもできるようになり、プレス曲げに吸引曲げも組合せて曲げの多様化と面精度の向上をはかり、市場の要請の変化に柔軟に対応することができた。

将来を見通した先進技術への投資と

世界最薄の達成

しかし当社はこれに満足せず、いずれ小半径曲げが求められることを予測し、その専用炉の開発も進めていた。そして1987年6月にNHP-2を稼働し、これにより、ガラスの形状では従来なかった深曲げ、小半径曲げ、三次元曲げがNHPで成形できるようになった。これは競合他社にはない、当社だけの製造技術となった。当社は、強度を保ちながら薄くすることにもチャレンジを続け、当初3.5㎜厚だったものを、3.1㎜厚にし、さらに世界で最初に2.3㎜厚で製造することに成功した。これは軽量化に大きく貢献する成果となった。

NHP-1及び2は順調に稼働し、NHPによる製品の評価は高く、さらに需要が高まってきたため、1990年3月に、レイアウトを見直すことにより、NHP-2と同じ能力でありながらラインの長さを約半分にしたNHP-3を設置するに至った。これにより、量産能力の向上とさらなるコストダウンを図ることに成功した。

プリウス ダブルバブルバックライトの開発

当社がNHPによる複雑かつ高度な成形に対応できることから、トヨタ自動車から、新型プリウスのダブルバブル形状のバックガラス製造の依頼があった。そこで自社でその技術的な確認をするために、日本の技術者の提案で、イタリアの研究開発コーディネーターが段取りを行い、ドイツの工場で実験を行って自社の設備でも対応できることを確認した。当社の日本、イタリア、ドイツの技術者の協働作業だった。

「2017年カーオブザイヤー イノベーション部門特別賞」を受賞した。

この実績をもとに、当社はこの複雑な形状を持つバックガラスのデザイン検討への参画と製造を受注した。当社の技術者はガラスの曲げ強化をコンピュータ内で再現できるシステムを自社開発するなどしてシミュレーションを繰り返し、トヨタ自動車の技術者と調整を繰り返してダブルバブルバックライトという最終のデザインを完成させた。この製品の製造には吸引して凹部をきっちり型に添わせることができる吸引工法を取り入れ、2016年に量産化が始まった。