始まりは「コルバーンの神様」

グループのチャレンジ

1965年頃から、当社に腕時計用の液晶基板向けの薄板の注文が舞い込みはじめた。当時は腕時計の窓にはめ込む小さな液晶向けで、当社は四日市工場(現四日市事業所)のコルバーン式引上げ法でこの注文に対応していた。製造部門では、今後この液晶基板向け薄板の需要が増えることを見越し、「コルバーンの神様」と呼ばれた技術者を中心に、どこまで薄い板ができるかにチャレンジした。その結果、小板ながら0.7ミリ、0.5ミリと薄板化に成功し、最終的には0.3ミリを切るまでになっていた。当時、四日市工場の製品は主に建築用で、この薄板への取り組みは試験的なものだった。

需要の増加と投資の英断

1974年以前は写真乾板用の薄板の需要があり、当社は1.2〜1.4ミリ厚の薄板をコルバーン式引上げ法で生産し供給していた。それより薄い1.1ミリの板ガラスは、当社がベルギーのグラバーベル社から輸入し供給しており、同社の製品は日本の顧客から高い信頼を得ていた。1975年ごろから、時計用及び電卓用液晶基板の需要が本格的に増え始めた。しかし丁度そのころグラバーベル社のコルバーン窯が定修に入り、薄板ガラスの供給が在庫分だけとなり、またコルバーンからフロートへの転換も検討されていたため、当社では自社生産の必要を強く感じ、四日市工場で本格的な生産体制に移った。斑点等の欠点が当初問題となったが、技術開発によって、顧客の満足する品質の製品を製造することができるようになり、次第にグラバーベル社から自社製品での供給に切り替えていくことができた。

「超薄板開発と透明電導ガラス(TEC™)量産化」:

液晶ディスプレイ産業に

革命をもたらす

当時、当社は経営状態が良くなかったが、1976年に就任した菅沼俊彦社長(当時)が行った一連の超薄板の開発および透明電導ガラス(TEC™)の量産化への投資は英断と呼ぶべきものだった。翌1977年、より薄い板への需要の流れを感じていた当社は、菅沼社長の承認を得て「超薄板の開発」を開始した。元々超薄板の技術を持っていた四日市工場の開発グループは、翌1978年には量産化に成功し、0.7ミリ~0.55ミリの薄板の本格的な事業の準備が整った。

薄板へのチャレンジの一方で、当社では1965年よりガラス表面への「薄膜加工の研究」というテーマで研究を開始していた。ガラス表面に金属や金属酸化物の薄膜を付けて着色や熱線の反射あるいは導電性といった機能をガラスに付与する考え方は古くからあったが、当社の研究テーマの一つに透明電導膜があり、1971年には航空機窓の防曇用に低抵抗酸化インジウム膜を開発した。しかし、防曇用膜付きガラスの市場性が低かったため、液晶表示用電極を開発目標に変更して開発を継続していた。

1976年に伊丹研究所(現 技術研究所)の真空蒸着1号機を川崎工場へ移設し、翌1977年から液晶表示用の透明電導ガラスのカシオ、日立などへの量産納入を開始した。液晶の需要は急速に高まり、1号機では生産能力不足となったため、1979年2月に2号機を設置した。同年7月、第1回蒸着事業化構想が経営会議に提案され、総合加工センターを相模原(現相模原事業所)に設置することが決定された。

1980年1月に提案の具体的展開に関する計画が決定され、1981年春に相模原製造所でSiO2付透明電導ガラス(TEC™)事業を本格的に立ち上げ、生産開始することになった。これは当時として画期的なことだった。当社は、大板で薄いガラスから透明電導ガラス(TEC™)まで液晶基板の一貫した生産加工供給が可能となったことで、液晶ディスプレイを必要とする産業に革命をもたらした。

安定生産に成功

コルバーン法からフロート法へ

当社の超薄板ガラスの需要は、液晶ディスプレイ用として急速に伸長し、高いシェアを占めた。当社の超薄板ガラスは、「ウルトラ・ファイン・フラット(UFF®)」とネーミングし、電子材料に用いられるファインガラスとして差別化を図り高級品として販売展開を行った。当時、超薄板ガラスでは、米国コーニング社の0.3〜0.15ミリの薄板が勢力を占めていたが、1981年に当社でも0.3ミリのUFF®を開発、販売し市場の注目を浴びた。

UFF®の大板化の需要と平坦性の点でコルバーン引上げ法に限界があることから、当社はコルバーン法での製品供給を続けながら、フロート法でのUFF®製造への技術開発に取り組んだ。1984年に舞鶴工場(現舞鶴事業所)にUFF®用のフロートラインを建設し、開発をスタートした。当時はテレビモニター用の40-50インチ程度の大きさのUFF®が主な製品だった。

千葉工場(現千葉事業所)で

量産化・多様なUFF®製品を提供

さらに大板への需要が高まるにつれて、舞鶴工場の薄板用フロートラインでは対応が難しくなってきたため、当社は、千葉工場に大型の薄板用フロートラインを建設し、1988年に薄板用フロート製法によるUFF®の量産化に入った。これにより、四日市工場でのコルバーン法による製造の役目は終え、幕が引かれることとなった。千葉工場では、その後、市場の需要に応えてUFF®のラインアップを充実させ、タッチパネル用基板ガラス、カバーガラスなど多様化するニーズに対応するため、超薄板(0.3mm厚)、化学強化ガラス等、様々なUFF®製品を提供した。

カバーガラスへの挑戦

- glanova®の開発

UFF®は当初パッシブ型のLCD基板として使われていたが、2000年代に入り、スマートフォンやタブレットが普及し始めるとタッチパネル基板としても広く使われるようになった。そうした中当社ではさらなる売上アップを目指し、2011年に新製品の用途探索をスタートした。研究開発部では、複数の候補の中から需要が伸びると見られていたスマートフォンやタブレット端末のカバーガラスに着目し、当社の製造ラインで作ることを前提に組成開発を開始した。

2012年に、研究開発部はディスプレイ事業部と協力し、本格的にカバーガラス用材料の開発プロジェクトをスタートさせた。競合他社と同じく、化学強化層が深くできるアルミナシリケート系の組成で検討を開始した。開発を開始したものの、当初は詳細な要求仕様がわからず、カバーガラスとして具体的にどのような強度が必要なのかといった情報も無い手探りのスタートだった。

新組成ガラスの量産試作成功と販売開始

研究開発部では、特許や社内外の技術情報や論文等の調査を行い、さらに、ディスプレイ事業部やNSG香港社の協力を得てカバーガラス加工メーカーにサンプルの評価を依頼し、徐々に必要な物性や仕様を明らかにしていった。プロジェクトスタートから約1年後、舞鶴事業所のフロートライン(M1F)を利用したテスト試作を前提に、競合他社の動向やユーザーニーズを見ながらどこに当社の強みを出してゆくかを見据え、可能な限り組成の巾を拡げて検討を行った。

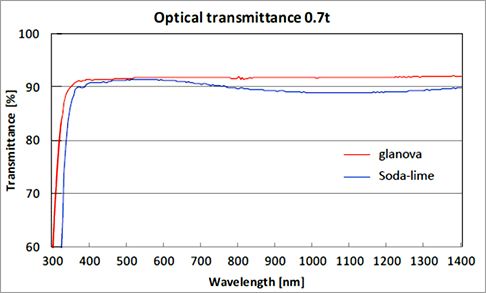

すべての検討結果を吟味し、2013年、当社は薄板用フロート製法の強みを活かし、低コストでありながら、従来のソーダライムガラスより強化性能が高くかつクリアな化学強化用新組成ガラスを目指し、M1Fで試作を行った。M1Fの試作では、原料、プロセス、溶融窯設備で予期しない問題が次々と発生したが、研究開発部や舞鶴製造部、メンテナンス職場など現場全員の協力で、目標通りの試作品の採板に成功した。同製品は2014年5月に販売を開始、2015年2月には、glanova®と命名(「glassとNova⦅新星⦆を組み合わせた造語」)し、量産を開始した。

光透過性に優れる

カバーガラス - 広がる用途の可能性

2015年、当社は薄板(UFF®、 glanova®)のさらに幅広い用途展開を進めることを目的としTask Force Projectをスタートした。このプロジェクトは、ディスプレイ事業部、自動車用ガラス事業部、建築用ガラス事業部、ソーラービジネスといった事業部の垣根を越えて編成されたチームで、薄板の活用について多角的に検討を行った。その結果、ディスプレイ事業部と他部署との連携活動により、スマートフォンのカバーガラスとして開発されたglanova®は、自動車用ディスプレイ、ソーラーモジュール、大型ディスプレイ、建築向け等に需要を拡げている。