液晶の特性を利用したウム(UMU)

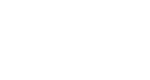

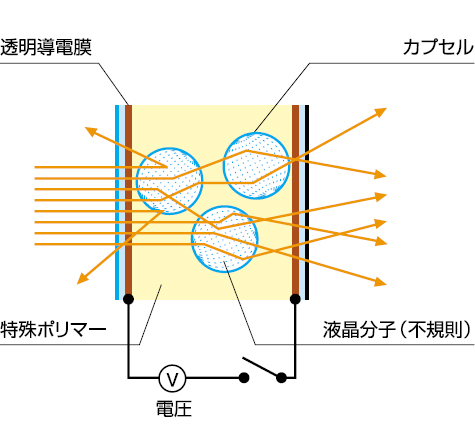

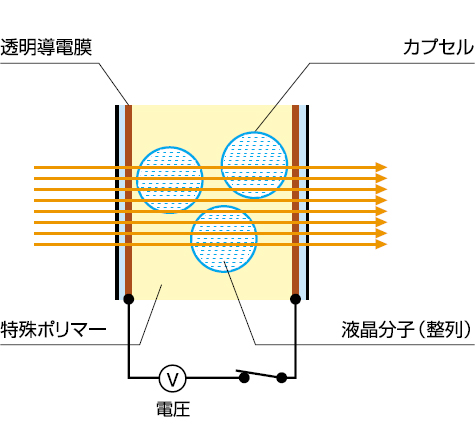

UMUの基本技術は、「液晶の父」と呼ばれた米国のDr. James Fergasonが1981年に、高分子分散型液晶素子NCAP(Nematic Curvilinear Aligned Phase)を発見したことによる。液晶分子は湾局面に配列すると光の散乱が増加することから、液晶を球状のカプセルに閉じ込めるとカプセルを通る光は散乱し乳白色になる。しかし、液晶分子は電圧がかかると整列する特性があり、液晶カプセルに電圧がかかると平行に光を通すようになる。

透視・不透視のしくみ

電圧がかかるとカプセル内の液晶が整列し光を通す

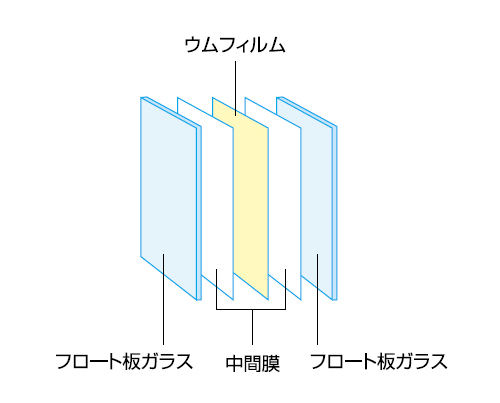

「ウム」は、この特性を活かし、シート状にした液晶カプセルを2枚のフロートガラスで挟んだ合わせガラスで、シートの両端に電極を配置し電圧をON、OFFすることで、ガラスの透明、不透明を実現している。

NCAP技術との出会いと

「ウム」の開発

1980年代後半に、日本板硝子中央研究所(現:技術研究所)・研究開発部グループでは調光ガラスの開発を行っていた。薄膜分野の責任者であった河原秀夫主席(以下:河原主席)(当時)は、ある専門誌でNCAP技術について知り、調光ガラスへの応用を確信した。この、Dr. Fergasonの発明した特許の専用実施権は、米国Raychem社が有していたため、河原主席はさっそく訪米し同社を訪問した。Raychem社を訪問してみると、同社の子会社のTaliq社ですでにNCAPフィルム(現:UMUフィルム)を開発・製造していることを知った。

河原主席は、さっそくNCAPフィルムの販売権の取得交渉を開始し、1986年にRaychem社から日本及びアジアでの独占的製造・販売権を取得することに成功した。当社は、その後Taliq社の協力を得ながら、NCAPフィルムを2枚のガラスと中間膜で挟んだ合わせガラスとしての製品化に取り組んだ。

相反する要件の克服

- 熱と圧力のコントロール

合わせガラスは、ガラス2枚の間に中間膜を挟んで、高い熱や圧力をかけて作られる。しかしながら、NCAPフィルムは液晶を使用しているために熱や圧力に敏感という特性がある。NCAPフィルムを中間に挟んだ合わせガラスを作るためには、この相反する条件を調和させる技術が必要となる。熱や圧力を極限まで低くしNCAPフィルムへの影響をミニマムに抑えながら、ガラス製品として均一な見た目と「透明/不透明」の切り替え動作を実現することは、当時としては至難のことだった。

合わせガラスとして実用性をもたせるためには、さらに大面積(約1m x 2.5m)で均一な仕上がりにする必要があった。この当時、液晶ディスプレイを使ったテレビのサイズがたったの数インチという時代だった。また、最終製品に電気を使用することから、専用電源や施工法の開発も行う必要があり、電気製品としての観点の開発要素も多岐にわたった。

「ウム」(UMU)の発売と名称の由来

しかしながら、すでに合わせガラスの研究開発に本格的に取り組んでいた当社では、これらの課題を一つずつ克服し、翌1987年には製品として完成し、瞬間調光ガラス「ウム」を発売するにいたった。この画期的な製品は、社会の注目を集め、多くのメディアが取り上げた。

製品名は、外部のコピーライターに依頼して様々な案を検討した結果、最終的にこの製品の特徴を表わした「ウム」が選ばれた。電気のオン・オフによる瞬時の「透明」と「不透明」の切り替えで、ガラスの反対側の物が見えたり見えなくなったり、すなわち「有り」「無し」となることから、その特徴を直接的に表している「ウム」(UMU)を製品名とすることが決定された。

国産化ラインの設置と

事業本格化までのチャレンジ

1987年の発売以降、当社は米国のTaliq社からNCAPフィルムを輸入し、日本で合わせガラスの完成品「ウム」として販売を行っていた。しかし安定供給のためもあり、当社は自社でフィルムを製造することを決断した。Raychem社と交渉を行った結果、1993年にNCAP技術に基づく「ウムフィルム」の製造権を取得することに成功した。

フィルムの製法には大きく分けて、エマルジョン法と相分離法がある。Dr. Fergasonが発明したのがエマルジョン法で、その利点は電気を通した透明時のヘイズ(曇り具合)が小さいことと、均一で連続したロール状のフィルムを作りやすいことにある。当社がこの製法の製造権を獲得したため、競合他社はすべて相分離法を採用することとなり、当社が製造で優位に立つことができた。

当社ではさっそく国産化生産ラインの設置に取り掛かり、翌1994年に(株)ラミグラスセンター・第2工場(現・日本板硝子ウムプロダクツ㈱・市原事業所)にラインを完成した。しかしながら本格的な生産開始までの道のりは険しいものとなった。液晶は高価(数十万円/kg)で、かつ非常に敏感な材料のため、取扱いに細心の注意が必要となる。また、フィルムには液晶以外に多くの有機材料を使用する必要があるが、特定メーカーの製品しか使えない。しかし、それらの品質が必ずしも均一ではないため、良いフィルムを生産するには、多くのロットを購入しその中から良い材料だけを選別して使わなければならないという問題があった。

日本での「ウムフィルム」の本格生産を開始できたのは、ライン設置2年後の1996年となった。当社では、高品質の製品のみを出荷するため、原材料を選別することに加えて、当時から現在まで完成品は出荷前にすべて目視検査を行い合格したものだけを出荷している。

日本での生産体制が確立したことに伴って、1997年、ウム関連事業を日本板硝子ウムプロダクツ株式会社として独立させ、製造から販売まで本格的な事業を開始した。

販売展開と新たな挑戦

1996年にフィルムを自社生産する以前は、瞬間調光ガラス「ウム」は日本と、香港、マカオ、シンガポールで主に販売していた。しかし、フィルムの自社生産を開始して以降、ヨーロッパなどでの瞬間調光ガラスの人気の高まりにより、ウムフィルムを海外の合わせガラスメーカーに販売する割合の方が、数量・金額共に大きくなっていった。当社はウムフィルムを、合わせガラスを製造するための材料やノウハウとあわせてセット販売を行った。

2000年以降、建築物の世界的な洗練化に伴って、NSGグループでは「ウム」の積極的な海外展開を行った。2001年に韓国での現地生産販売開始し、2002年には南北アメリカでの独占的実施権を取得し、米国でも現地生産販売を開始した。さらに2005年には南アフリカおよびロシアでの独占的実施権を取得し、2006年には中国および南アフリカで、2007年にはインドで現地生産販売を開始し、全世界的な事業展開を行った。

特許の失効と新たなチャレンジ

しかし2008年にリーマンショックが起こって市場が冷え込んだことに加えて、同年にNCAPの基本特許が失効したため相分離法を採用した多くの競合会社が設立された。特に、中国では大面積で大量に液晶フィルムを製造できる設備をもつ競合会社が次々と設立され、価格破壊が起こった。当初これらの企業の製品は品質が良くなかったが、その後かなり品質が向上してきている。

当社は新たなチャレンジの時代を迎えたが、当社にはこれまで培った長い経験とブランド力があり、さらに各市場に対する知識を活かして個々の需要にあった付加価値の高いきめ細かな戦略を展開している。

使用事例:電源ONとOFFの空間の変化

テラス

ショーケース

会議室

手術室

車両

外装