グラスコードを使用した

自動車用タイミングベルトの誕生

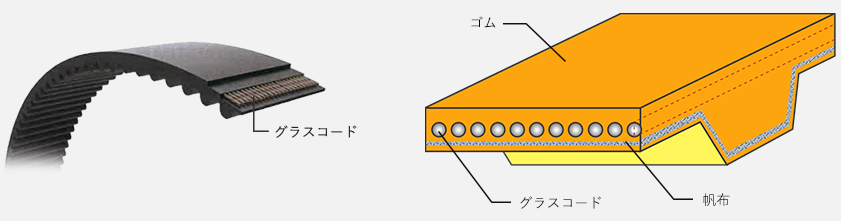

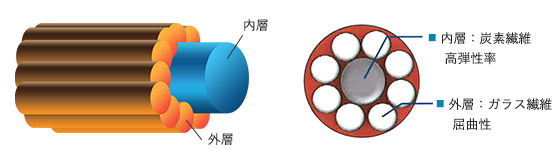

グラスコードは、ガラス長繊維に特殊な処理加工を行った、屈曲性と寸法安定性に優れたゴム製品補強用コードである。その優れたゴムとの密着性・耐熱性や、曲げやすく伸びにくいという特性を活かし、過酷な屈曲疲労にさらされる自動車やOA機器のタイミングベルト(歯付きベルト)の補強用材料として広く使用されている。

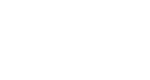

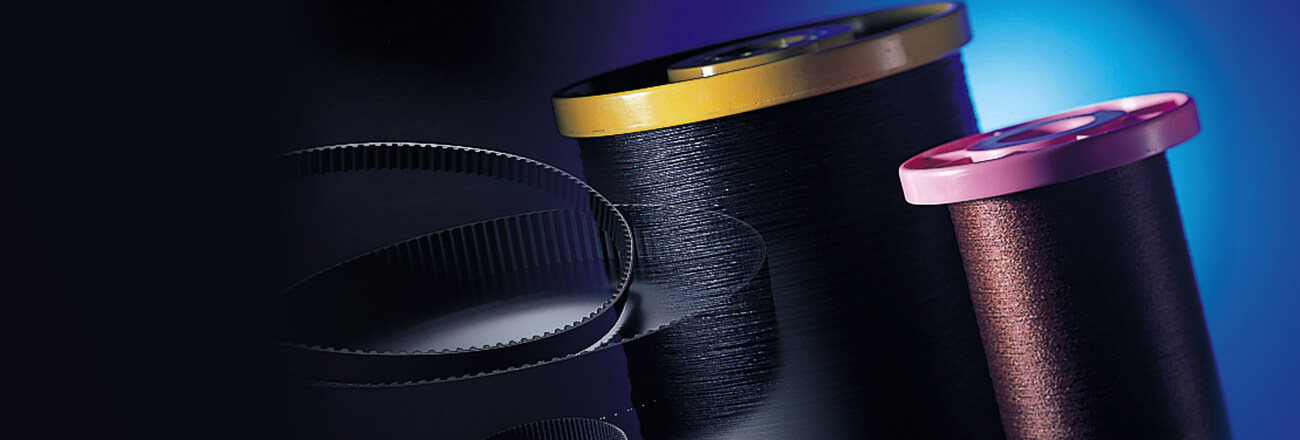

グラスコードは、次のように製造される。まず最初に、太さ数ミクロンのフィラメント(単繊維)の集合体であるガラス繊維を有機物の処理剤(接着剤)で被覆し、複数本撚り合わせてストランドとする。そのストランドをさらに複数本撚り合わせコードとした後、その最外層に処理剤を被覆することでグラスコードが出来上がる。処理剤を被覆することにより、ガラスフィラメント同士の接触による摩耗や損傷を抑え、ガラス繊維が本来持つ強さを発現させ、同時にマトリックスゴムとグラスコードを密着させることが可能になる。

機械強度や複合材としての一体性といったゴム製品に求められる性能の実現に、グラスコードを被覆する処理剤は大きく貢献している。

グラスコードの構成(代表例)

最初はタイヤの中に

当初、グラスコードは自動車用タイヤ向けに開発された。1960年代半ばに米国の化学メーカーが、タイヤの補強材としてガラス繊維を使ったコードを考案し、1960年代後半には大きな市場に成長した。当社でもガラス繊維製品の多様な用途開拓の一環として、タイヤ向けのコード開発に着手したが、日本のタイヤメーカーがガラス繊維の採用に踏み切らず、開発は一時頓挫した。さらに、その後まもなくスチールコードを使ったラジアルタイヤが上市され、タイヤの補強材としてのグラスコード市場は急激に縮小した。

金属チェーンから

CR(クロロプレンゴム)製タイミングベルトへ

同じ頃、自動車用OHCエンジン向けに、ガラス繊維を使ったコードで補強されたCR(クロロプレンゴム)製のタイミングベルト(歯付きベルト)が米国の企業で考案され、当社でも歯付きベルトに焦点をしぼって製品開発することとなった。当時、自動車エンジンの動弁系の駆動には金属チェーンが用いられていたが、金属チェーンには、重いこと、走行時にノイズが発生すること、潤滑油が必要なこと、部品の緩みにより伸びが生じる等の複数の課題があった。

1970年代に入り、当社は国内ベルトメーカーに当社製のグラスコードサンプルを納入し始め、1972年に日本で初めて当社製のグラスコードを使用したCR製タイミングベルトが国産の自動車に採用された。金属チェーンに対して、寸法安定性、軽量化、静粛性のバランスに優れたタイミングベルトは、日本の自動車メーカーの注目するところとなり、次第に普及していくこととなったが、それは平坦な道のりではなかった。

素材開発のチャレンジ

金属チェーンに対するタイミングベルトの大きな利点の一つは、チェーンでは複数本必要となる伝動機構を1本にできることであった。その結果、駆動機構をコンパクトにでき、軽量化等により燃費が良くなるメリットがある。他方、金属チェーンは交換不要で8mm程度の幅であるのに対して、タイミングベルトは切断の可能性があり強度面からチェーンの倍以上の幅が必要なこと、一定距離走行後の交換が推奨されていることなど、耐久性やスペースの面でのデメリットもあった。

タイミングベルト開発の歴史は、耐久性向上や省スペース化に向けた、素材改良の歴史そのものである。特に、グラスコードの処理剤は、タイミングベルトの耐久性を決定する極めて重要な設計要素であり、新しい素材への挑戦の歴史でもあった。

タイミングベルトは、マトリックスゴム、歯部の表面を保護する帆布、グラスコードの3つの素材から構成されている。

CR製タイミングベルトの場合、マトリックスゴムにはCR、帆布にはナイロンを用い、Eガラス(無アルカリガラス、汎用ガラス組成の一つ)繊維にRFL(レゾシノール-ホルムアルデヒド樹脂とゴムラテックスの水系混合液)と呼ばれる処理剤で被覆されたグラスコードが用いられていた。

しかしながら、自動車のエンジン周辺のような高温環境下ではCRの耐熱性は不十分で、タイミングベルトが早期に劣化ししまうことが課題であった。1970年代に使用され始めたCR製タイミングベルトでは、4万キロ走行ごとの交換が必要で、タイミングベルトの耐用距離(交換距離)および耐久性の向上が市場から求められていた。

1980年代になり、ゴムメーカーより耐熱性に優れたHNBR(水素化ニトリルゴム)が新たに発表され、ベルトメーカーでもHNBRを使ったタイミングベルトの研究開発が積極的に実施されるようになった。従来のRFLで被覆されたグラスコードではHNBRと密着しないことが最大の技術的課題であったが、ベルトメーカーはコードの最外層に特殊な処理剤を被覆することによりこの問題を解決し、1984年に初めてHNBR製タイミングベルトが上市された。その際も当社のグラスコードが採用されたものの、ベルトメーカーから処理剤の支給をうけ指定された仕様で製品を納入する事業形態であった。

そうした中、1980年代の初めにNSGに入社した岡村昭信は、当時の製品開発の進め方に疑問を抱き、自らの専門分野の一つであった有機分析技術を活かして、グラスコードひいては処理剤の自社開発を独力で開始した。そして、ゴムとの密着に寄与する物質を同定し、処理剤の処方を確立し、特許による技術の権利化まで完遂した。この岡村の働きによりグラスコードは真の自社開発製品として、複数ベルトメーカーに分け隔てなく提供可能となり、また、NSGの技術力はベルトメーカーや原材料メーカーに広く認知されることとなった。

市場でのタイミングベルト切断と

安全性証明への挑戦

1990年代に入り、自動車エンジンへのHNBR製タイミングベルトの採用は順調に拡大していき、NSG製コードの需要も増大して当社では次々と生産設備を増強していった。そうした中、タイミングベルトの存続を揺るがす危機に直面することになる。それは高速道路等で自動車のCR製タイミングベルトの切断事故が多発したことが発端であった。この事象はロードサービスの統計やマスコミで報じられたため大きなニュースとなり、安全性に関するイメージ低下を懸念した日系自動車会社は、一斉にタイミングベルトの使用停止を検討し始めた。この時、ベルトのマトリックスゴムには耐熱性の高いHNBRが使用されていたが、グラスコードの耐熱性には問題が残っていたままであった。

この危機を打開するため、岡村は自ら自動車会社に出向き、タイミングベルトひいてはグラスコードの安全性について、技術的に説得することを試みた。当時、納入を直接行っていない素材メーカーが、自動車会社と直接接触することはあり得ないことだったが、当社は自動車用ガラスの納入で信頼を得ていたこともあり、なんとか先方技術者への説明の機会を得ることができた。自動車会社からは、タイミングベルトが安全であることの裏づけとして、グラスコードの処理剤の耐熱性向上を早急に示すことが要求された。

当時、それを示すデータや測定技術自体が存在していなかったが、岡村は独力で新たな材料評価方法を考案し、耐熱性に優れたゴムであるCSM(クロロスルホン化ポリエチレン)を使った新しい処理剤を設計開発した。日系自動車会社各社への複数回に及ぶ粘り強い説明と提案の後、この新設計のCSMの処理剤およびグラスコードを使ったタイミングベルトは、自動車会社でも評価され十分な安全性を示した。最終的に、自動車会社は、NSGによる評価およびグラスコードの技術力に裏付けられたタイミングベルトを継続して使用することを決定し、今まで以上の信頼を寄せるようになった。

海外進出から世界商品へ

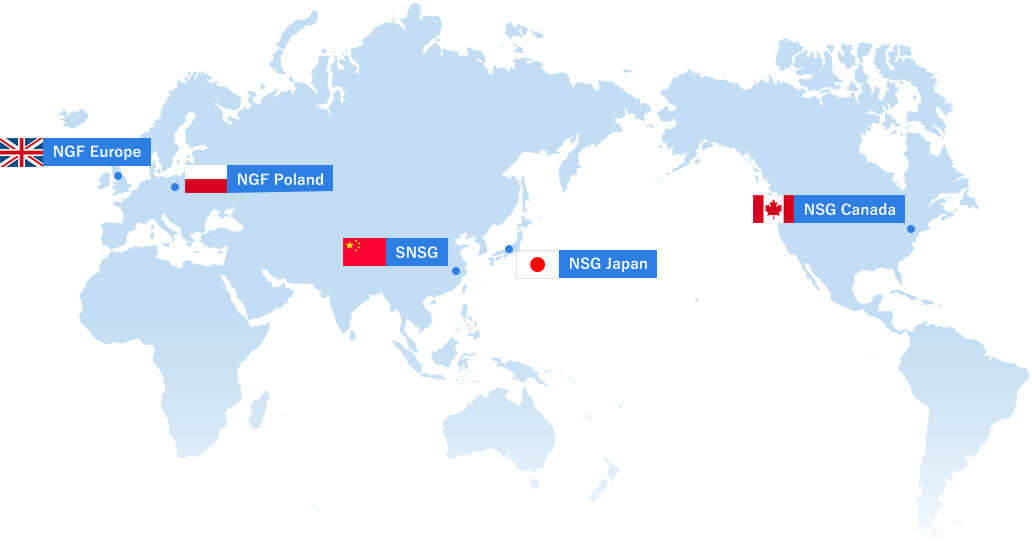

岡村が開発したCSMを使ったグラスコードおよびHNBR製タイミングベルトは、その優れた性能により世界的に広く知られることになり、欧州のベルトメーカーからも採用されるようになった。1990年代のグラスコードの需要の増加は著しく、製造設備増強のために大型投資が毎年必要となるほどであった。以後、「技術力で市場を切り開き、世界一のグラスコードメーカーを目指す」という方針のもと、海外への事業展開を加速させていった。1990年代には英国とカナダの生産拠点を買収し、2000年代半ばには新たな生産拠点を中国に設立した。2016年にはポーランドに新たな生産拠点をつくり、トップグラスコードメーカーとして全世界にわたる生産体制を確固たるものとしている。

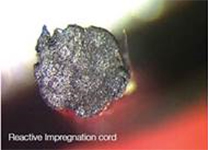

80年代初めに生まれたグラスコード技術開発の志は、その後の世代にも受け継がれ、NSGは世界最高性能のグラスコードを市場に提供し続けている。素材開発への挑戦は止まることなく、処理剤ではRFLの性能を凌駕するHNBRが導入された新規処方であるRI(反応性含浸剤)を開発し、エンジンオイル中でのゴムベルトの使用を可能にした。繊維においても、自社開発高強度ガラス繊維Uガラス・Kガラスのグラスコードへの適用、アラミド繊維・炭素繊維といった有機繊維への展開、およびそれらのハイブリッド構造の構築等、自社独自の技術でゴムベルト製品の耐久性の向上や高弾性化、および細幅化による省スペース化に貢献している。これらのNSGでの技術革新を経て、ゴムベルトが抱えていた耐久性の課題は劇的に改善されており、2000年代以降は交換不要の自動車用ゴム製タイミングベルトが上市されている。

グラスコード

使われるベルト

次世代グラスコード製品の可能性

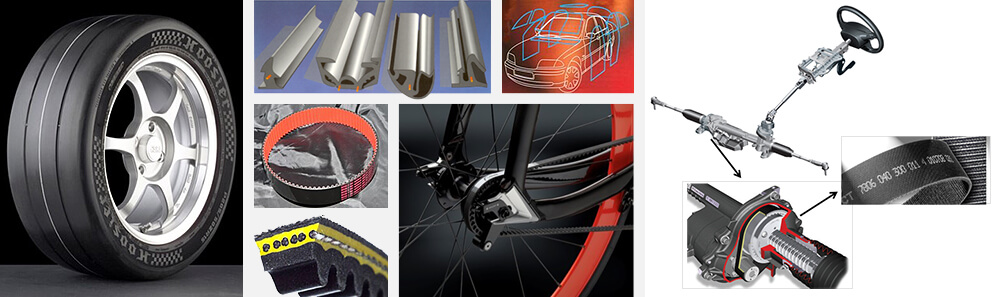

現在、グラスコードは自動車用エンジン向けだけではなく、自動車のステアリング駆動部での使用や、二輪車の駆動ベルト、さらには一般産業用のゴムベルトおよび樹脂ベルトへと活躍の場を広げている。長年のグラスコード製品開発で培った技術力を礎として、NSGのグラスコードは今日も新規用途へのさらなる挑戦を続けている。